Арболит е опишан во повеќето извори како материјал со прекрасни особини. Рекламирање статии extol arbolitovyh блокови, материјални недостатоци се скромно молчи. Но, чудата не се случуваат, има и недостатоци. Со цел максимално да ги искористиме позитивните квалитети и да ги израмниме негативните, вреди да се разгледаат особините на дрвениот бетон, неговите карактеристики и примена.

Состав и производство на блокови на арболит

Го започнуваме нашиот материјал со составот и процесот на производство. Факт е дека квалитетот или изведбата на одредени процеси зависи од присуството или отсуството на одредени материјални дефекти. И ова е многу важно. Дрво бетон е поставен како една од сорти на груб лесен бетон. Таа користи дрвени чипови како полнење. Чипови се врзани во монолитна структура со цементна паста.

Материјалот се користи во градежништвото во повеќе форми:

- ѕидарски блокови со голем формат;

- шупливи блокови;

- изолациски плочи ;

- мешавини за истурање на затворени структури на место.

Блоки за ѕидање најдоа најширока примена, а терминот "арболит" значи, пред сè, тие. Најчестата големина на блокови од дрво е 500 * 300 * 200 мм. Но, во последно време, производителите почнаа да ги прошируваат своите производни линии и нудат арболит во други големини.

Технологијата на производство на блокови е релативно едноставна, но како и на други места, постојат некои суптилностите. Квалитетот на идните производи зависи од почитувањето на неколку важни производни точки. Ако производителот го користи терминот "арболит" во името на своите производи, тој мора да ги почитува барањата на регулаторната документација за таквите производи, тоа се:

- 1. ГОСТ 19222-84 "Арболит и производи од него. Општи технички услови".

- 2. SN 549-82 "Инструкции за проектирање, производство и употреба на структури и производи од арболита".

Состав на дрвени бетонски блокови

За производство на дрвени бетонски блокови користете:

- Дрвени чипи;

- Хемиски додатоци

- Вода;

- Цемент.

# 1. Дрвени чипови. Конечната сила силно зависи од калибар на чиповите. За излез да биде точно арболит, чии својства се строго нормализирани, токму чиповите треба да се користат за производство. Неговите димензии се регулирани. GOST препорачува максимална големина на честички од 40 * 10 * 5 mm (должина / ширина / дебелина).

Најдобри индикатори за блокови со големина на чипови од интервали:

- должина - до 25 мм;

- ширина - 5. .10 мм ;

- дебелина - 3,5 мм.

Огревно дрво, чипс, истури, оган, слама и сè друго што тие се обидуваат да се мешаат со цемент за производство на дрвен бетон, не е погодно за неговото производство. Само чисти чипови без кора, лисја, почва и други несакани нечистотии. Се верува дека додавање до 10% од кората или 5% од зелениот лисја нема сериозно да влијаат на карактеристиките на дрвениот бетон. Но, тоа е подобро кога овие нечистотии се отсутни.

Често се произведува арболит блокови, организирани на пилани и други претпријатија за преработка на дрво. За нив, арболит не е насока на профилот. Како резултат на тоа, нечесни производители, да се зголеми профитабилноста на производството, во прилог на самиот чип, додадете што е достапно. Оттука и непредвидливиот квалитет на производот.

Во специјализирани претпријатија се инсталирани погодни дробилки, калибрирани до потребната големина на чипови.

За крајниот корисник, видот на дрво од кое се произведува суровина не е важно, но технолозите мора да го земат предвид ова за правилно дозирање на минерализаторите и за избор на степенот на набивање. Значи, чипс од дрво од дрво бара двојно количество на адитиви во однос на другите четинари. Почесто од другите, бор и смрека одат на производство на дрво чипови, поретко дрво.

# 2. Хемиски додатоци. Филтерот за дрво содржи шеќери кои го спречуваат висококвалитетното лепење на цементната паста на површината на дрвените честички.

За да се реши овој проблем, се применуваат 2 основни стратегии:

- 1. Сушење сурово дрво пред употреба во производството за неколку месеци.

- 2. Минерализација на површината на чиповите во растворот на хемиски компоненти.

Најдобри резултати се постигнуваат со интегриран пристап за решавање на проблемот. Намалувањето на содржината на шеќер и минерализацијата на суровините ни овозможува да ги решиме другите важни проблеми: зголемување на биолошката отпорност на материјалот; намалување на пропустливоста при работа на готовиот производ.

За да се решат сите овие проблеми, во производството на дрвен бетон може да се користат следните компоненти: калциум хлорид (ГОСТ 450-77), течно стакло (ГОСТ 13078-67), силикатна грутка (ГОСТ 13079-67) , Сулфат од алумина (ГОСТ 5155-74), вар (ГОСТ 9179-77).

# 3. Вода. За да добиете арболит блокови, чии карактеристики одговараат на наведеното, можете, по одреден ред на технолошките операции. Вода со додавање на минерализатори се подготвува однапред. Потрошувачката на компоненти се зема во следните стапки:

| Адитив | CaCl 2 | Al2 (SO 4 ) 3 | Al 2 (SO 4 ) 3 + Ca (OH) 2 |

|---|---|---|---|

| Потрошувачка по 1 м3 бетон од дрво, kg | 12 | 12 | 8 + 4 |

Чипови се истураат во миксер за присилно дејство. Конвенционалните мешалки за гравитација не обезбедуваат доволна хомогенизација. Водата со растворен минерализатор се меша и рамномерно се распоредува преку површината на чип. Мешањето се одвива за 20 секунди. Во следната фаза се додава цемент. Мешање со цемент трае 3 минути.

# 4. цемент. Материјалната јачина доволна за употреба во градежништвото се постигнува само кога е употребен цемент со оценка помала од 400. Цементот има тенденција брзо да ја изгуби својата ознака за време на складирањето. Дури и на излез од фабриката, цементот често не ги исполнува наведените карактеристики. Затоа, подобро е кога арболит блокови, чии технички карактеристики мора да ги исполнуваат барањата за структурни материјали, се направени од 500 цемент.

Лиење на блокови

Калапот мора да биде завршен во наредните 15 минути по мешањето. Во зависност од степенот на механизација на следните процеси, се разликуваат следните методи на калапи:

Механизацијата на процесите овозможува да се добијат висококвалитетни и параметри-стабилни арболит блокови. Во исто време, големини, геометрија и густина остануваат од производ до производ.

Одржувањето на производот во опаковката се користи во котларната индустрија, кога премногу течна конзистентност го спречува отстранувањето на опаковката веднаш по калапи. Генерално, формата се отстранува без изложување.

Сувите блокови остануваат на подножјето што се отстранува или директно на подот на работилницата.

Арболитните блокови, чиј состав е ист, може да добијат различни карактеристики во зависност од методот и степенот на нивното собирање. Главната цел на притискање на смесата во форма не е да ја зголеми својата густина. Главната задача е да се создаде структура која е поделена во обем од произволно ориентирана, целосно покриена со цементна паста, чипс.

Вибрациите за време на набивањето се применуваат многу мерено. Прекумерните вибрации резултираат со таложење на цементната паста на дното од мувлата. Важно е да ја задржите нејзината рамномерна распределба во текот на обемот со целосно покривање на зрнестата зрна. Дури и кај арболитните чипови со висока густина не се плови во раствор на цемент со вода. Цементната паста работи како лепак, покривајќи ги зрната на филерот. Само концентрацијата на чипови во обемот и дебелината на цементниот камен што ја покриваат, се менува.

Блоковите се компактираат до вредностите кои се доволни за взаемно преориентирање на зрната на полнењето и за зголемување на површината на нивниот контакт. Не се јавува компресија и деформација на самиот чип. Ова осигурува дека големината на блокот е зачувана откако ќе се отстрани силата на запечатување.

Потребата за точна дозирање на сите компоненти и усогласеност со технологијата

Точноста на дозирањето на компонентите е регулирана со ГОСТ. Толеранциите не смеат да надминат неколку проценти. Во услови на недостаток на вода не се јавува хидратација на целиот волумен на цемент. Неговиот вишок е непожелен поради неколку причини:

- Надминувајќи го односот на воден цемент ја намалува јачината.

- Прекумерната пластичност спречува суровиот блок да биде изваден од мувла веднаш по калапи.

- Го зголемува времето за складирање на блокот на палетата на основното поставување.

Концентрацијата на минерализирачките чипови што одат на бетонот од дрво е важна за цврстината и издржливоста на материјалот. Дозите на компонентите дадени во прописите се дизајнирани за специфичен мерач на агрегат и неговата влажност на ниво од 25%. Оптималната доза е емпириски избрана врз основа на тестови на завршени примероци.

Температурата на растворот на вода со минерализатори е важна за процесот на хидратација. Не треба да биде помала од 15 ° C За да ја поставите потребната температура во студената сезона, водата се загрева или се чува во загреана просторија.Хемиското греење на водата е исто така можно кога CaCl2 се користи како минерализатор.

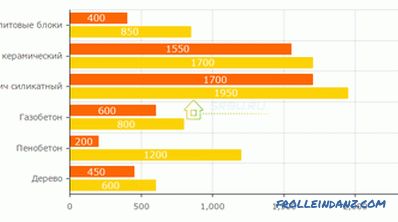

Густина на арболит

Со цел, материјалот е конвенционално поделен на два вида:

- топлинско изолирање;

- конструкција.

Определувачкиот фактор е густината на производот. Се верува дека блокови со густина до 500 kg / m 3 не се погодни за употреба во потпорните структури. Но, тие можат да се користат за топлинска изолација при изградбата на надворешни ѕидови во зградите, при што товарот од покривот или подовите се перцепира од колоните или од други елементи.

Типични за градежни блокови се вредностите на густина кои се движат од 550 до 700 kg / m3. Но, можете да купите производи со густина до 850 кг / м3. Премногу високите вредности укажуваат на добар капацитет за носивост на елементите, но се инфериорни во однос на повеќе светлина во топлински изолациски квалитети. Густината на материјалот се мери во состојба на постојана состојба, кога единицата престанува да губи влага.

Ѕидовите на фрлија арболит може да имаат густина од околу 300 кг / м3, но во однос на нивната носивост тие не се инфериорни во однос на превиткуваните камења со густина од 550 кг / м3.

Јачина на арболит блокови

Лежиштето на блокови се карактеризира со нивната сила на притисок. Според резултатите од тестот, брендот и класата на сила на компресија можат да бидат доделени на производите. Во принцип, тие се поврзани со густината на материјалите.

Како и кај производите од тежок бетон, оценката е просечна вредност според резултатите од испитувањата на серија примероци. Класата ја карактеризира загарантираната сила, 95% од примероците мора да се усогласат со класата.

За вистински тестови со добар примерок, односот помеѓу брендот и класата преку фактори на конверзија не е точен. Во овој случај, јазот помеѓу брендот и класата може да покаже за културата на производство во претпријатието. Колку е помал јазот, толку е поголема организацијата на производството. Во домашната практика на производство на арболит блокови ова се зема во предвид со помош на коефициентите на варијација. За производи од 1-во категорија на квалитет, дозволена е вредност од 18%, за највисока - 15%.

Во ѕидањето, малата големина на производите го прави концептот на класичност бесмислен. При купувањето на големи ѕидарски камења, како што се дрвени бетонски блокови, вреди да се даде предност на производи со доделена класа.

За изградба на носечки ѕидови од еднокатни објекти до висина од 3 метри, дозволено е користење на блокови од класа B. 0. За повисоки ѕидови потребни се предмети од класа B. 5. За 2 или 3 спрата згради кои ги користат блокови од класи Б 2. 0 и Б 2. 5.

Силата на компресивноста на арболитот е типична за клеточниот бетон. Важна разлика е силата на блоковите во свиткување, што е од 0,7 до 1,0 MPa. Модулот на еластичност на елементите може да достигне до 2300 МПа. Таквите вредности го прават арболит посебен меѓу клеточниот бетон. Ако за пена бетон и газобетон постои голема веројатност за создавање на пукнатини, тогаш за арболит таков проблем не вреди.

Топлинска спроводливост на дрвен бетон

Топлинската спроводливост за бетонот од дрво е еден од клучните параметри.

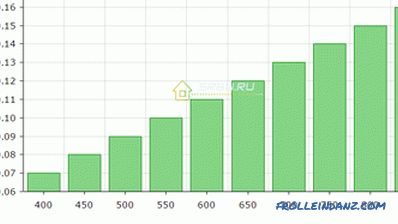

Расте со зголемување на нејзината густина во следнава прогресија:

ГОСТ препорачаната дебелина на оградувачките структури на арболит во умерените географски ширини е 38 см Но ѕидовите од таква дебелина ретко се подигнуваат. Во пракса, за ѕидовите на станбени згради, блокови од 500 * 300 * 200 мм се поставени рамни во еден ред. Заедно со внатрешната и надворешната обвивка, ова е доволно за да се одржи удобна температура во просториите без да предизвика проблеми со кондензација.

Дополнителна топлинска изолација често се изведува со користење на топло системи за малтерисување со дебелина од 1,5-2 cm со додавање на перлит. За незагреани или периодично загреани простории (бањи) често се користат ѕидарски блокови на работ.

Апсорпција на вода од дрвен бетон

Во карактеристиките на дрвен бетон, вредностите на апсорпција на вода се означени до 85% за блокови за изолација на топлина и до 75% за конструктивни. Овие вредности бараат одраз. Структурата на блокот е расфрлано зрно од дрвени чипови залепени заедно со цементен камен. Тие се ориентирани релативно едни на други по случаен избор.

Водата истури на површината на единицата тече слободно низ неа. Природно, кога натопи вода може да ја смени големината на воздухот содржан во внатрешноста на единицата. Ако блокот се извлече од водата, водата тече и цементниот камен брзо се суши.

Арболитските блокови кои се во нивната природна средина, на пример, во ѕидот на куќата, всушност не ја акумулираат влагата од околниот воздух. Ова се должи на многу ниската сорпциона влага на материјалот, бидејќи минерализираните чипови и цементот се нехигроскопски и слабо осетливи материјали. Ова беше причината за популарноста на употребата на материјал за изградба на бањи.

Ако водите арболитен ѕид со надворешна вода со вода која не е покриена со вода, постои можност да се види внатре. Затоа, материјалот не се користи без завршна фасада. За арболита препорачуваме да се заврши со гипс решенија или уред со шарнир фасадни системи.

Отпорност на мраз

Постепено уништување на производите за време на замрзнување и одмрзнување се јавува како резултат на проширувањето на замрзнувањето на водата во празнини. Колку повеќе вода содржи, толку помалку циклуси на мрзнење - одмрзнување може да издржи материјал без уништување.

Апсорпцијата на влага со ниска апсорпција дава арболит добра отпорност на замрзнување. Минималната вредност е F25 и достигнува F50. Заштитата на дрвениот бетон од директна изложеност на влага овозможува зголемување на вистинската отпорност на мраз на материјалот во структурата. Покрај тоа, постојат реални примери на употреба на арболит згради за 7-10 години без оштетување на ѕидовите. И ние зборуваме за ѕидови кои не се заштитени од ефектите на надворешните фактори на животната средина.

Намалување на материјалот

Се верува дека арболит воопшто не е предмет на смалување. Но, малите процеси на собирање во првите месеци се уште се присутни. Во суштина, тие застануваат на сцената на зреење на зглобовите во производството. Некритичко намалување на големината на блокот (од 0,4-0,8%) е можно откако ќе се постават блоковите во структурата.

Некои намалувања на висината на блоковите можат да се појават и под тежината на елементите, порите и структурата на покривот. За да се спречат проблемите со завршувањето не е препорачливо да се врши малтерисување во првите 4 месеци по завршувањето на главниот комплекс на работи.

Огнена отпорност на блокови на арболитите

Од арболит блоковите за отпорност на пожар ги имаат следниве параметри:

- група за запаливост - G1, т.е. е ниско-запалив материјал;

- група за запаливост - Б1, материјал отпорен на пламен;

- во капацитет за создавање чад - D1, материјал со низок чад.

Шумоизолации

Со апсорпција на звукот, арболитните блокови се подобри од материјали како што се тули и дрво. Коефициентот на апсорпција на бучава на блокови на арболитот е 0,17-0,6 во акустичен опсег од 135 до 2000 Hz.

Пропустливост на пареа

Арболит е материјал за дишење, неговата паропропустливост е до 35%. Затоа во куќите изградени од овој материјал не постои влага, а микроклимата е удобна и во ладна и во топла сезона.

Недостатоци на арболитните блокови

Без разлика колку е добар арболит, материјалните недостатоци треба да бидат познати и земени во предвид.

Некои сомнителни моменти можат да ја тресат решеноста на програмерот:

- 1. Изобилството на пазарот блокови од "гаража" квалитет.

Отпорноста на пренос на топлина е непозната дури и до производителот. Постојат потешкотии со стекнувањето на фабриката арболита во регионите. Над, пишувавме за најважните моменти од производството на дрвени бетонски блокови. Како што разбирате, едноставно не е можно да извршувате одредени задачи во занаетчиски услови.

- 2. Недоволна точност на геометријата.

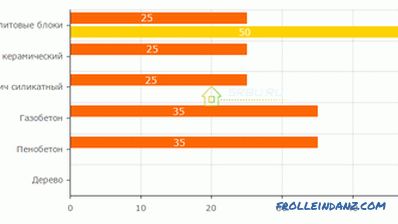

Точноста на геометријата на дрвени бетонски блокови е помала од онаа на други лесни бетонски ѕидарски камења (пена бетон, газобетон). Ова особено важи за индустриите со голем дел од мануелната работа. Отстапувањата во големината и релативната положба на површините бараат да се зголеми дебелината на рабовите до 10-15 mm. И ова води кон замрзнување на ѕидањето на рабовите, прекумерната потрошувачка на материјал и намалената брзина на ѕидарски работи.

Производителите препорачуваат користење на решенија за топла перлит за ѕидање, но нивната подготовка е поскапа. Неодамна, површинските мелници почнаа да се користат за подобрување на геометријата на блоковите.

- 3. Потребата од заштита од директна изложеност на влага.

Необезбеденото поставување во теорија може да биде пропустливо за голем притисок на ветерот, но нема вистинска потврда за овој феномен. Примена на малтерот на површината ги решава проблемите со пропустливост.

- 4. Висока цена на дрвени бетонски блокови.

Ова се должи на недоволната автоматизација на производните процеси, степенот на развој на технологијата и скромните производни томови. Како резултат на тоа, цената на пена бетон и газобетон-блок е 1,5 пати помала.

- 5. Присуство на ограничувања во изборот на завршните материјали.

За правилна работа, важно е да се комбинираат само бои со дишење со арболитната ѕидарија.

Предностите од дрвени бетонски блокови

Оние кои решаваат да изградат дрвена бетонна техника треба да ги инспирираат неговите бројни предности:

+ 1. Еколошки материјал.

Дури и минерализаторите во својот состав не испуштаат штетни материи во атмосферата.

+ 2. Највисока паропропустливост.

+ 3. Леснотијата на материјалот.

Леснотијата на материјалот и неговата еластичност не бараат силен и крут уред за основање. Дополнителен бонус е отпорноста на земјотрес.

+ 4. Леснотија на обработка.

+ 5. Лесно монтирање на прицврстувачи.

Можно е да се вози ноктите во бетон од дрво и да се вртат завртки за самопреслушување, како на дрво.

+ 6. Ниска топлинска спроводливост.

Одлична отпорност на пренос на топлина со доволна цврстина за конструкција со низок пораст овозможува да се направи без дополнителна изолација и да се добие еднаслојна ѕидна конструкција.

+ 7. Ниска пропустливост на звукот.

+ 8. Одбивање на засилување.

Способност да се откаже од армирање на ѕидање и монтажа на монолитни ремени на мали објекти.

+ 9. Биолошки отпор.

+ 10. Непогрешлив.